polymere Additive für PMMA-Optimierung

Wie polymere Additive die Verarbeitung von PMMA revolutionieren

Steigende Anforderungen an Ressourceneffizienz, Energieeinsparung und prozesssichere Fertigung sorgen dafür, dass selbst etablierte Materialien wie PMMA (Polymethylmethacrylat) heute neue Leistungsniveaus erreichen müssen. Kunststoffverarbeiter wünschen sich mehr Designfreiheit, bessere Fließeigenschaften, kürzere Zykluszeiten und stabile Materialperformance – gleichzeitig sollen regulatorische und ökologische Anforderungen erfüllt werden.

Ein aktuelles Kooperationsprojekt zwischen Polytives und Röhm zeigt eindrucksvoll, welches Potenzial moderne Polymere Additive für PMMA-Optimierung bieten. Durch den Einsatz des polymeren Prozesshilfsmittels bFI A 3745 lassen sich PMMA-Compounds gezielt optimieren – und zwar ohne die optischen oder mechanischen Eigenschaften zu beeinträchtigen.

Herausforderungen bei PMMA und warum Additive entscheidend sind

PMMA ist technisch ein bewährter Werkstoff, doch neue Produktgenerationen verlangen:

- filigranere Bauteile

- höhere Fließfähigkeit

- niedrigere Prozesstemperaturen

- kürzere Zykluszeiten

- stabile optische Eigenschaften

Die Lösung liegt in einer materialseitigen Feinjustierung – ohne die chemische Struktur des Basispolymers zu verändern. Genau hier setzt das Additiv von Polytives an.

Das Polytives-Additiv: hyperverzweigtes PMMA für bessere Verarbeitung

Das eingesetzte Additiv bFI A 3745 besteht aus hyperverzweigtem PMMA, dessen Molekülarchitektur die Schmelzedynamik deutlich verändert.

Die Vorteile im Überblick:

- Reduktion der Schmelzeviskosität

- bessere Fließfähigkeit

- niedrigere Verarbeitungsdrücke und -temperaturen

- schonendere, energieeffizientere Verarbeitung

- keine Migration aufgrund polymerer Struktur

- volle optische Transparenz bleibt erhalten

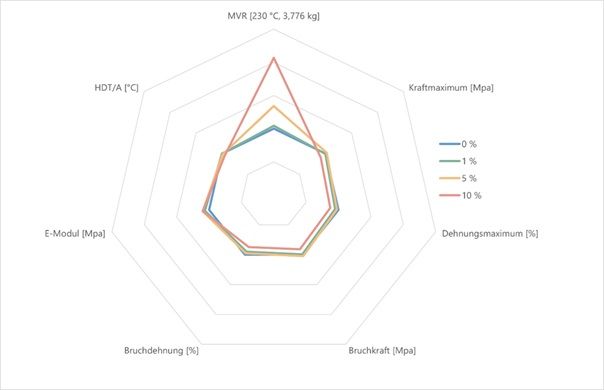

Der Effekt tritt bereits durch Dosierungen im Prozentbereich ein – selbst bei 10 % Additivanteil bleiben die mechanischen Eigenschaften auf hohem Niveau.

Messbare Verbesserungen in der industriellen Verarbeitung

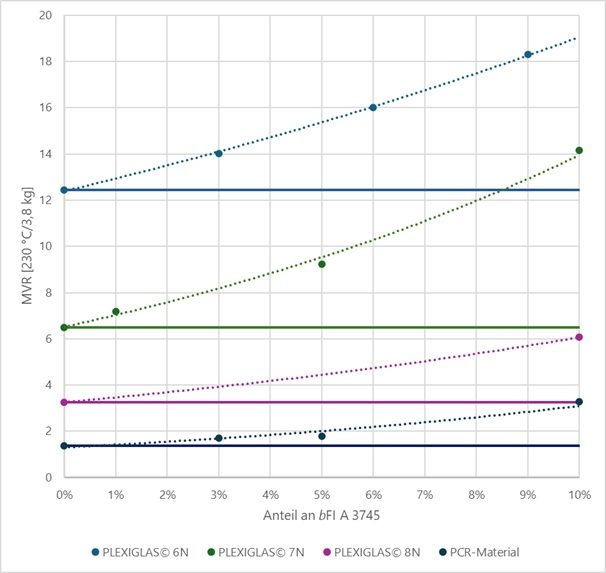

Die Daten aus dem Projekt zeigen, wie deutlich sich PMMA-Compounds optimieren lassen:

- Temperaturabsenkung von 10 °C bis über 35 °C

- Druckreduzierung bis zu 50 %

- Zykluszeitverkürzung von mehr als 20 %

- MVR-Steigerung bis zur Verdopplung

Für Anwendungen mit hohem Energie- und Kostendruck – etwa in der Spritzgussfertigung oder Compoundierung – ergibt sich ein unmittelbarer Wettbewerbsvorteil.

Keine Nachteile bei Optik und Langzeitbeständigkeit

Ein zentraler Aspekt für PMMA-Anwendungen ist die optische Qualität. Tests belegen:

- keine Beeinträchtigung der Transmission (200–800 nm)

- keine relevante Vergilbung (YI < 5)

- Langzeitbewitterung über 10.000 Stunden ohne optische Verschlechterung

Damit eignet sich das Additiv auch für Anwendungen mit hohen Anforderungen an Transparenz und UV-Stabilität.

Warum modifizierte PMMA-Compounds einen Unterschied machen

Mit Hilfe polymerer Additive lassen sich bestehende Werkstoffe verbessern, ohne komplett neue Materialsysteme einzuführen. Das bedeutet:

- schnellere Integration in bestehende Produktionslinien

- geringere Risiken bei der Umstellung

- bessere Materialperformance ohne Designkompromisse

- wirtschaftlichere Prozesse durch kürzere Zyklen und geringeren Energiebedarf

Die Technologie eröffnet Kunststoffverarbeitern neue Spielräume, um hochwertige PMMA-Komponenten effizienter und nachhaltiger herzustellen.

Fazit: Polymere Additive sind der Schlüssel zu energieeffizienter PMMA-Verarbeitung

Das Projekt zeigt deutlich, wie viel Potenzial in gezielt entwickelten polymeren Additiven steckt. Mit bFI A 3745 lassen sich PMMA-Compounds so modifizieren, dass sowohl Verarbeitung als auch Nachhaltigkeit profitieren – ohne Abstriche bei optischer Qualität oder mechanischer Performance.

Für Unternehmen, die ihre Produktionsprozesse modernisieren wollen, bieten polymerbasierte Additive damit eine zukunftsfähige und wirtschaftlich attraktive Lösung. Erfahren Sie mehr über Polymere Additive für PMMA-Optimierung:

Neueste Kommentare