Polytives Jahresrückblick 2025

Jubiläum, Innovation und globale Präsenz: Ein Rückblick auf 2025

5 Jahre Polytives

Wir feierten im März unser fünfjähriges Firmenjubiläum. Rückblickend war es eine unglaubliche Reise, geprägt von Wachstum, Veränderungen und auch vieler Erfolge. Seit der offiziellen Gründung im März 2020 hat sich unser Team stetig weiterentwickelt und unschätzbare Lektionen gelernt. Vor allem haben wir gemeinsam mit unseren Partnern und Kunden die Grenzen der Polymer-Innovation kontinuierlich neu ausgelotet. Diese Innovationskraft spiegelt sich auch in unseren jüngsten Projekten wider.

Zukunftsweisende Projekte und geprüfte Qualität

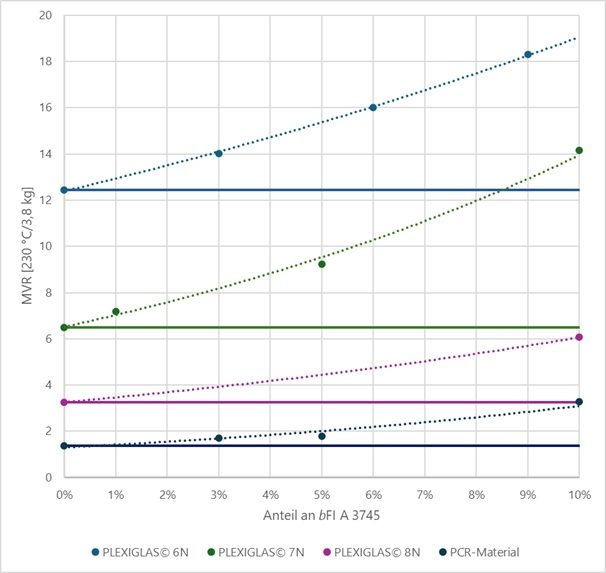

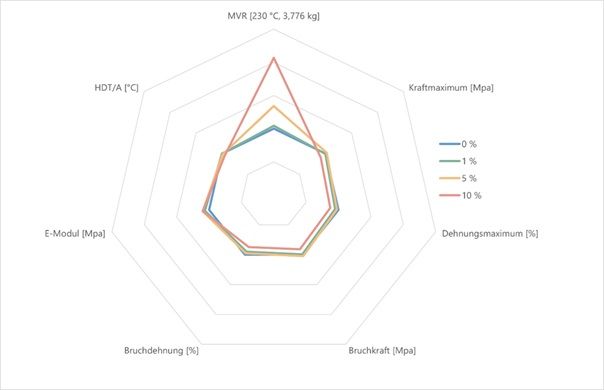

In Kooperation mit den Brac-Werken und Nordmann zeigten wir eindrucksvoll, dass unsere Additive dabei helfen, selbst oft anspruchsvolle Kunststoffe wie recyceltes PET zuverlässig zu verarbeiten. Die Ergebnisse wurden im renommierten „Kunststoff Magazin“ veröffentlicht. Ein weiteres Highlight war die erfolgreiche Effizienzsteigerung sowie Erweiterung der Design-Möglichkeiten bei der Verarbeitung von PLEXIGLAS® der Röhm GmbH – und das langzeitstabil. Und nicht zuletzt im Bereich Biopolymere gab es entscheidende technologische Durchbrüche, wenn die Arbeiten dazu auch schon 2024 abgeschlossen wurden: Mit unserem Partner TITK e. V. konnten wir Ergebnisse zur Verarbeitung von PHA veröffentlichen; mit klaren Hinweisen darauf, wie sich die Verarbeitung deutlich erleichtern lässt und damit neue, nachhaltige Anwendungen möglich werden.

Unsere Messe-Highlights: Von KPA bis K und die Welt

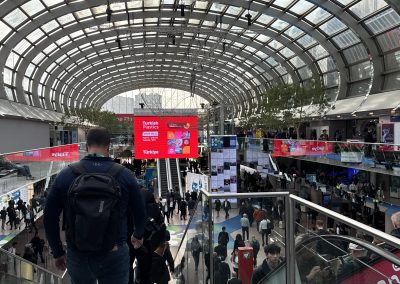

Der direkte Austausch mit der internationalen Fachwelt ist uns besonders wichtig. Dementsprechend waren wir auch dieses Jahr wieder auf zahlreichen Messen und Veranstaltungen präsent, wobei die K-Messe in Düsseldorf ein besonderes Highlight war: Hier begann auf der K 2022 alles mit der Einführung unseres ersten Produkts. Die diesjährige Resonanz war überwältigend: Das enorme Interesse an unseren Lösungen und die vielen inspirierenden Gespräche haben uns nachhaltig beeindruckt. Als Co-Aussteller mit unserem Partner Nordmann waren wir zudem auf der RePlastEurasia in Istanbul sowie der gut besuchten PRSE in Amsterdam vertreten. Dank unseres Partners Kangshin wurde unsere Technologie ebenso auf der KOPLAS in Korea vorgestellt – ein wichtiger Schritt, um unsere Position in dieser dynamischen Region weiter zu festigen. Die KPA und KUTENO Bad Salzuflen überzeugten uns erneut durch hervorragende Networking-Möglichkeiten in entspannter Atmosphäre und neuer Location in Bad Salzuflen. Um unsere Reichweite optimal zu nutzen, setzten wir nicht nur auf Messestände, sondern auch auf digitale Formate. So leisteten wir mit einer Kurzpräsentation einen Beitrag zur INDUSTRY.forward EXPO. Die Messesaison endet für Polytives im Dezember mit der PlastEurasia in Istanbul.

Kundennähe und neue Partnerschaften in Asien

Wir bauen wertvolle Partnerschaften auf der ganzen Welt auf. Besonders in Asien weiteten wir unsere Marktpräsenz strategisch aus und schlossen neue, wichtige Partnerschaften. Im Frühjahr organisierten wir gemeinsam mit dem PolymerMat e.V. – Kunststoffcluster Thüringen und BASF Performance Polymers die erste PolyTour des Vereins. In diesem Rahmen begrüßten wir unseren japanischen Partner Sanyo Trading als Ehrengast zu bei uns in Rudolstadt, um die künftige Zusammenarbeit zu besprechen und das gegenseitige Verständnis zu vertiefen.

Mitgestalten & Vernetzen: Unser Engagement in der Kunststoffindustrie und darüber hinaus

Jahreskonferenz ThEx Zukunftswirtschaft

28.08.2025 Jena: Jahreskonferenz der ThEx Zukunftswirtschaft in der Imaginata. Foto: Thomas Müller

Neueste Kommentare